Na quarta proposta de trabalho é solicitado que se dê continuação ao desenvolvimento de peças, equipamentos ou objectos no Second Life. Por sugestão do professor, foi-me pedido o aperfeiçoamento do equipamento que dei ínicio na proposta anterior (moinho, PPI09 Assignment 03 Pepe Luckstone

). No entanto, no presente trabalho vou dar seguimento a construção de equipamentos relacionados com a temática anterior (produção de cerveja) e deixarei os aperfeiçoamentos para uma fase final do projecto.

Pepe Luckstone

Como foi dito no trabalho anterior, a produção de cerveja é um processo complexo que combina etapas mecanicas e etapas quimicas e bioquimicas. Após a moagem dos cereiais já preparados segue-se a mistura com àgua. A mistura com água permite criar uma mistura heterogénea dos grãos de cevada moídos onde começarão a ocorrer as primeiras reacções químicas.

Para interligar o moinho e o reactor de mistura dos cereais com água é necessário um equipamento intermédio onde será doseada a quantidade de cevada necessária à produção que, posteriormente, será descarregado para o tanque de mistura.

Perante esta fase de produção, este trabalho irá incidir sobre a construção do reactor de mistura dos cerais com água, a construção do doseador de cereais e o reactor de cozimento da mistura.

A. Reactor de mistura/clarificador[]

No reactor de mistura ocorre, como foi dito anteriormente, a mistura de agua com o cereal moído. Nalgumas versões do reactor é combinado um filtro e um agitador para clarificar a mistura. Desta filtração obtém-se um produto clarificado, que será utilizado para a produção de cerveja, e um bolo filtrado que contém o resíduo que será purgado para fora do processo.

A construção do reactor irá incidir sobre as seguintes etapas: construção do tanque, suporte e acabamentos.

A.1. Construção do tanque[]

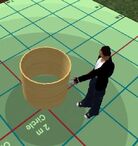

O tanque é uma objecto cilindrico de fundo afunilado que tem a função de conter o cereal e a agua durante o processo de mistura. A construção do tanque baseia-se na criação de um objecto cilindrico (figura A.1.1).

Figura A.1.1. Construção do corpo do reactor.

Associado ao cilindro do tanque estará um fundo de forma cónica e, no topo, uma abóbada redonda. De forma a construir o fundo para o tanque foi criado um cone (com o valor vazio a 95%) e com a base cortada, onde estará situada uma válvula de descarga do reactor (figura A.1.2).

Figura A.1.2. Pormenor do fundo do reactor de mistura.

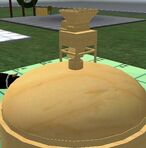

Para construir o topo foi criada uma semi-esfera com o mesmo diametro do corpo do tanque (figura A.1.3).

Figura A.1.3. Topo do Reactor.

Para construir a camisa do reactor foi copiado o corpo cilindrico e a base cónica e expandiu-se o seu tamanho sobre o eixos X e Y de forma a deixar um espaço intersticial entre o corpo do reactor e a armadura da camisa.

No que respeita às válvulas, foram colocadas duas entradas no topo do tanque (onde entrará água e a cevada moída) e duas saídas ( uma na base, onde será retirada a mistura escura, e outra na lateral onde se retirará o produto clarificado).

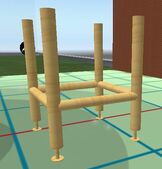

A.2. Suporte[]

O passo seguinte foi a criação de um suporte para o reactor. Como ponto de partida foi construido um primeiro pé constituido por 3 cilindros concentricos de diferentes dimensões. A partir deste pé foram feitas 3 réplicas do pé original alinhadas entre si numa forma quadrada em que cada pé é um vértice.

Para aumentar a capacidade de sustentação do suporte foram construidas 4 hastes cilindricas que ligam os pés de dois a dois.

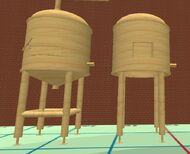

O resultado final é visivel na figura A.2.1..

Figura A.2.1. Suporte do reactor de mistura.

A.3. Acabamentos[]

A.3.1. Escotilha de manutenção do reactor de mistura.

Para finalizar o reactor foram feitos diversos acabamentos. O primeiro aperfeiçoamento realizado foi a criação de uma escotilha de manutençao e descarga do reactor. A construção desta escotilha consistiu na criação de um conjunto de peças de forma rectangular dispostas tal como na figura A.3.1..

No topo do reactor foi criado uma tubagem de encaixe para ligar o reactor ao doseador.

O primeiro passo da sua criação foi a construção de uma tubagem cilindrica.

Para finalizar este reactor, foi criada uma segunda escotilha no topo. A criação desta escotilha foi identica à anterior. A unica diferença é que esta escotilha é plana enquanto que a anterior é curvilínia, paralela ao corpo do reactor (figura A.3.2).

B. Doseador[]

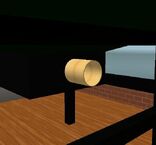

Figura B.1. Construção do tubo do descarga do doseador.

O doseador é um equipamento de forma cilindrica destinado a armazenar temporáriamente os cereais moídos e a descarregá-los para o interior do reactor de mistura. O primeiro passo na criação do doseador foi a construção de um cilindro oco a partir da cópia do cilindro localizado no topo do reactor de mistura. Para o efeito foi feita uma cópia sobre o eixo dos ZZ, garantindo que o doseador fique posicionado sobre o eixo da válvula de entrada de cereais no reactor (figura B.1).

Figura B.2. Aspecto preliminar do doseador.

A partir do primeiro cilindro do doseador foram feitas mais três cópias concêntricas. À primeira cópia foi dada uma forma cónica (modificando os valores de "Taper" no menu "Object" e na segunda cópia do cilindro foi modificado o diametro do cilindro de forma a encaixar sobre o funil representado.

Para criar o topo do doseador copiou-se o cilindro do corpo do doseador sobre o eixo dos ZZ, diminuiram-se as dimensões do objecto para 10 mm (segundo o eixo dos ZZ), atribuiu-se o valor de vazio ("hollow") zero e modificou-se para uma forma esférica, conferindo à peça do topo do doseador uma forma ligeiramente arredondada como se as arestas tivessem sido filetadas (figura B.2).

C. Reactor de cozimento (Brew Kettle)[]

C.1. Cópia do reactor de mistura sem as prims não utilizadas no reactor de cozimento.

O reactor de cozimento é um reactor onde a mistura clarificada é fervida. Para construir este reactor fez-se uma cópia do reactor de mistura e efectuaram-se uma série de modificações para obter um reactor de aspecto adaptado à sua função.

Após a cópia do reactor de mistura, foram apagados todos os prims que não fazem parte do reactor de cozimento (figura C.1).

Figura C.2. Prolongamento do invólucro interior do reactor.

O tanque do reactor foi prolongado e foi criado um fundo plano(figura C.2.).

Em relação a camisa do reactor, neste caso apresenta grandes modificações. Este reactor tem o propósito de servir para levar a ebuliçao a mistura liquida de cereais. Para o efeito necessita de maior espaço intersticial onde passará o fluido de aquecimento do reactor.

Figura C.3. Modificação da dimensão dos pés.

Dado o aumento do tanque e do espaço intersticial do reactor, é conveniente diminuir a altura dos pés (tal como na figura C.3)para que seja mais acessivel a manutenção e uso do equipamento, e para garantir que ambos os reactores estejam dispostos à mesma altura.

No topo do reactor é necessário criar uma chaminé de exaustão para que os gases sejam libertados durante o cozimento da mistura. Para o efeito foi criado um cilindro concêntrico com o corpo do reactor.

Para dar um aspecto mais agradável filetou-se a aresta da base da chaminé e criou-se uma grelha no topo desta.

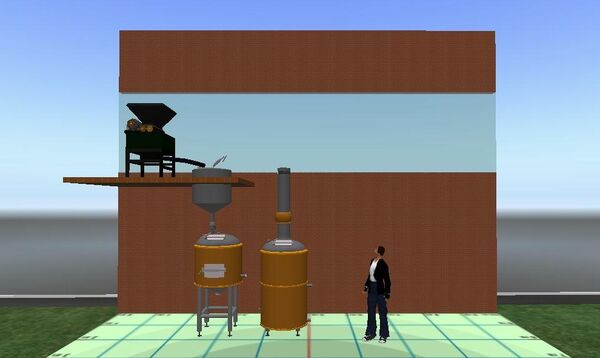

Depois de concluídos os equipamentos, foram atribuídas texturas a cada prim obtendo-se o layout preliminar que pode ser observado na figura C.4.

D. Acabamentos[]

Figura D.1. Criação de tubo circular de descarga do moinho.

Figura D.2. Atribuição de característica de flexibilidade ao tubo.

Para adequar os novos equipamentos ao moinho já construído no trabalho anterior, foram realizadas algumas modificações. Quanto à saída de cereais moídos foi modificada a descarga que, no modelo anterior, era rampado onde os cereais caiam ao longo de um tubo rectangular, para um tubo circular articulável. Associada a descarga do moinho foi criado um cilindro (figura D.1). Associado a este cilindro foi feita uma cópia, a qual se prolongou até o tubo possuir dimensão para chegar ao doseador, e foi atribuída uma característica de flexibilidade ao tubo (figura D.2). Para que os cereais moídos possam entrar no doseador foi criada uma escotilha circular no topo do doseador usando um sistema de fecho semelhante às escotilhas anteriormente construídas (figura D.3).

Figura D.3. Pormenor da tampa da escotilha do doseador.

Após finalizadas as operações anteriormente descritas, foram efectuados ajustes ao layout dos equipamentos da fábrica de cerveja, sendo o resultado visualizável na figura D.4.